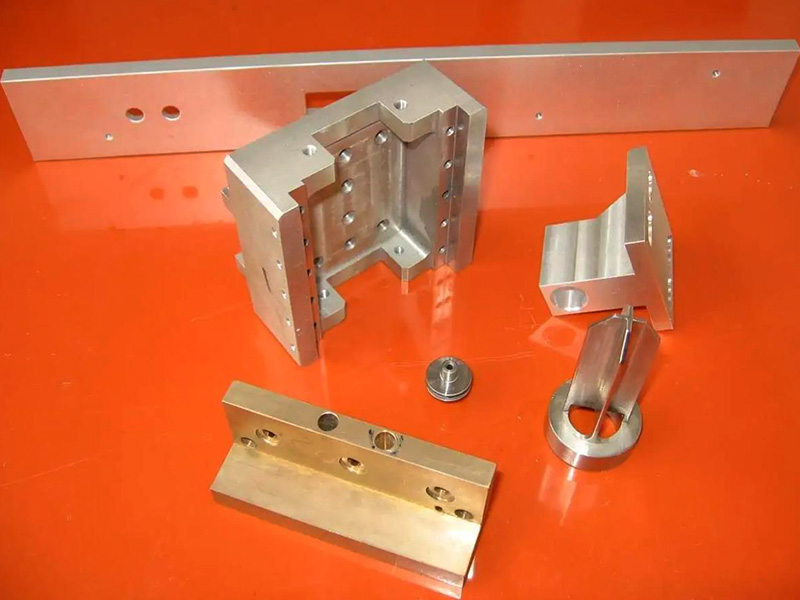

毅鑫五金加工廠家-專注為全國客戶提供各類產(chǎn)品型號五金零部件加工服務(wù),來圖定制快速打樣發(fā)貨!

-

電子郵箱:[email protected]

車床件合格判斷的標準是什么?判斷車床件合格的標準!

在工業(yè)制造領(lǐng)域,車床加工是金屬切削加工的核心工序之一,車床件的質(zhì)量直接決定了下游裝配產(chǎn)品的性能、穩(wěn)定性和使用壽命。無論是精密儀器中的微型軸類零件,還是工程機械中的大型法蘭部件,都需要通過一套科學(xué)、嚴謹?shù)暮细衽袛鄻藴蕘砗Y選。車床件合格判斷并非單一維度的檢測,而是尺寸精度、幾何公差、表面質(zhì)量、材料性能、外觀缺陷等多指標的綜合判定體系,同時需結(jié)合行業(yè)標準與客戶定制要求。下面毅鑫五金給大家說說車床件合格判斷的標準,一起來了解下吧。

1、 尺寸精度:合格判斷的核心基礎(chǔ)

尺寸精度是指車床件實際尺寸與設(shè)計圖紙標注尺寸的吻合程度,是車床件合格的首要判定標準,直接影響零件的裝配適配性。尺寸精度的判定需依托公差等級,公差等級數(shù)值越小,精度要求越高,加工難度也越大。

在檢測過程中,需重點核查關(guān)鍵尺寸,包括直徑、長度、孔徑、螺紋規(guī)格等。以軸類車床件為例,圖紙標注軸徑為 Φ20h7(h7 為公差帶代號,基本偏差為 0,標準公差等級 7 級),查閱國家標準 GB/T 1800.2 可知,Φ20h7 的公差范圍為 0~-0.021mm,即實際軸徑需在 Φ19.979mm~Φ20mm 之間才算合格。若實際測量值超出此范圍,如軸徑為 Φ20.03mm 或 Φ19.95mm,均判定為尺寸不合格。

檢測工具的選擇需匹配精度要求:普通尺寸可使用卡尺、千分尺;高精度尺寸需借助投影儀、三坐標測量儀;螺紋尺寸則需用螺紋塞規(guī)、環(huán)規(guī)進行通止檢測。

2、 幾何公差:保障零件裝配與運行穩(wěn)定性

幾何公差(形位公差)是指零件的實際幾何形狀、位置與理想狀態(tài)的允許變動量,涵蓋形狀公差和位置公差兩大類,是判定車床件能否正常裝配和運行的關(guān)鍵指標。

形狀公差針對單一要素,包括直線度、平面度、圓度、圓柱度等。例如,圓柱類車床件的圓度公差要求為 0.005mm,意味著零件橫截面的實際輪廓與理想圓的最大偏差需≤0.005mm,若圓度超標,會導(dǎo)致零件在旋轉(zhuǎn)過程中出現(xiàn)偏心振動,影響設(shè)備運行精度。

位置公差針對關(guān)聯(lián)要素,包括同軸度、垂直度、平行度、對稱度等。以電機軸為例,軸的兩端軸頸需滿足同軸度公差 0.01mm,若同軸度不達標,電機運轉(zhuǎn)時會產(chǎn)生噪音和發(fā)熱,縮短軸承使用壽命。幾何公差的檢測需使用專業(yè)儀器,如同軸度用偏擺儀檢測,垂直度用直角尺配合百分表檢測,高精度場景下需采用三坐標測量儀進行全面掃描。

3、 表面質(zhì)量:影響耐磨性與耐腐蝕性

車床件的表面質(zhì)量包括表面粗糙度、表面紋理、表面缺陷三個方面,直接關(guān)系到零件的耐磨性、耐腐蝕性和密封性,尤其適用于運動副、密封面等關(guān)鍵部位。

表面粗糙度是最核心的指標,用 Ra(輪廓算術(shù)平均偏差)、Rz(微觀不平度十點高度)等參數(shù)表示。例如,液壓油缸內(nèi)壁的粗糙度要求為 Ra0.8μm,需通過精車、磨削等工藝實現(xiàn);若粗糙度超標,會加劇密封圈磨損,導(dǎo)致液壓油泄漏。檢測粗糙度需使用粗糙度儀,將探頭貼合零件表面,即可讀取數(shù)值并與標準對比。

表面紋理需符合加工要求,如車削加工的刀紋應(yīng)均勻一致,無雜亂劃痕;表面缺陷則需排查裂紋、劃痕、毛刺、氧化皮等,例如軸承套圈表面若存在裂紋,會在受力時發(fā)生斷裂,引發(fā)安全事故。

4、 材料性能:滿足使用環(huán)境的核心要求

車床件的材料性能是否達標,決定了零件能否在設(shè)計工況下長期穩(wěn)定工作,包括化學(xué)成分、力學(xué)性能、熱處理硬度等指標,需與圖紙規(guī)定的材料牌號一致。

化學(xué)成分方面,若圖紙要求使用 45 號鋼,需通過光譜分析儀檢測,確保碳含量在 0.42%~0.50% 之間,合金元素含量符合國家標準,避免因材料混用導(dǎo)致零件性能下降。

力學(xué)性能包括抗拉強度、屈服強度、伸長率等,例如工程機械中的銷軸需滿足抗拉強度≥600MPa,否則在重載下易發(fā)生變形或斷裂。熱處理硬度是材料性能的重要體現(xiàn),如齒輪類零件需調(diào)質(zhì)處理至硬度 220~250HB,若硬度不足,齒輪嚙合時易出現(xiàn)齒面磨損;硬度過高則會導(dǎo)致齒面脆裂。硬度檢測可使用布氏硬度計、洛氏硬度計,根據(jù)零件尺寸和硬度范圍選擇合適儀器。

5、 外觀與裝配符合性:最終驗收的補充標準

除上述核心指標外,外觀和裝配符合性也是合格判斷的補充標準。外觀上,車床件需無明顯磕碰、變形、銹蝕,螺紋、倒角等結(jié)構(gòu)完整,標識清晰(如材料牌號、批次號)。裝配符合性則要求零件在試裝配過程中能順利與配套部件配合,無卡滯、松動現(xiàn)象,例如螺栓孔需與螺栓精準匹配,裝配后無間隙過大或過小問題。

6、 合格判斷的執(zhí)行規(guī)范

車床件合格判斷需遵循 “首件檢驗 — 過程巡檢 — 終檢入庫” 的流程:首件加工完成后,需全面檢測所有指標,合格后方可批量生產(chǎn);批量生產(chǎn)中,質(zhì)檢員需定時巡檢,避免因刀具磨損、機床振動導(dǎo)致質(zhì)量波動;成品入庫前,需進行 100% 終檢或抽樣檢測(抽樣比例參照 GB/T 2828.1 標準)。

同時,所有檢測數(shù)據(jù)需記錄存檔,形成質(zhì)量追溯臺賬,若出現(xiàn)不合格品,需按照 “隔離 — 分析原因 — 返工 / 報廢 — 預(yù)防整改” 的流程處理,確保不合格品不流入下道工序。

綜上所述,車床件的合格判斷是一項系統(tǒng)工程,需從尺寸、幾何公差、表面質(zhì)量、材料性能等多維度嚴格把關(guān),同時結(jié)合標準化的檢測流程和追溯體系,才能保障產(chǎn)品質(zhì)量。在實際生產(chǎn)中,除遵循國家標準外,還需滿足客戶的定制化要求,確保車床件完全適配下游產(chǎn)品的使用需求。

以上就是毅鑫五金給大家?guī)淼年P(guān)于“車床件合格判斷的標準”,希望可以幫到您!

毅鑫五金是一家專業(yè)提供五金加工、CNC加工、數(shù)控車床加工的廠家,可為車床件、沖壓件、五金彈簧、五金模具、非標零件等零部件提供精密五金加工服務(wù),歡迎您的咨詢!

本文由毅鑫五金整理發(fā)布,如需轉(zhuǎn)載請注明來源及出處,原文地址:http://m.bjmingrenhotel.com/zixun/1917.html

毅鑫五金

相關(guān)推薦

五金模具加工店賺錢嗎?行業(yè)前景與經(jīng)營要點分析

五金模具加工作為制造業(yè)中的關(guān)鍵環(huán)節(jié),其在各類產(chǎn)品的制造中發(fā)揮著至關(guān)重要的作用。那么,五金模具加工店是否具備盈利...

數(shù)控車床精密零件加工的工藝特點都有哪些?

在現(xiàn)代制造業(yè)蓬勃發(fā)展的進程中,數(shù)控車床憑借其卓越的性能,成為精密零件加工的核心設(shè)備,廣泛應(yīng)用于航空航天、汽車制...

上海鋁件車床加工哪里好?深度解析選擇鋁件車床加工廠家的關(guān)鍵因素

上海作為我國經(jīng)濟發(fā)達地區(qū)之一,擁有眾多的制造業(yè)企業(yè),鋁件車床加工也因其在制造業(yè)中的廣泛應(yīng)用而備受關(guān)注。對于企業(yè)...

沖壓件生產(chǎn)加工過程需要注意的要點是什么?

沖壓件的生產(chǎn)歸屬于原材料成形技術(shù),是近幾年發(fā)生的一種新的金屬材料冷變形加工工藝。這是金屬塑性加工的重要方法之一...

毅鑫五金-專業(yè)零部件定制加工服務(wù)商

在線留言

毅鑫五金專為各類零部件提供定制加工服務(wù),歡迎留言咨詢,我們將盡快回復(fù)您的需求!